12500kVA密闭铁合金电炉煤气净化

密闭铁合金电炉煤气中CO含量约占60%~80%。煤气中粉尘成分以MnO、SiO2,CaO、MgO为主,含Mn量为30%。粉尘粒径细而黏,小于2μm的尘粒超过90%。

粉尘真密度为2.67-2.69g/cm3,堆积密度为0.47 ~ 0.49g/cm3。荒煤气含尘浓度约 60~80g/Nm312500kVA密闭铁合金电炉的煤气的工况流量约为3600〜4000m3/h。煤气温度波动幅度大,正常时约150,炉况异常时可达500〜7007。此外,铁合金煤气系统还具有负压操作、易燃易爆、黏性大和焦油析出等特点。

我国铁合金炉煤气普遍以湿法洗涤净化和回收工艺为主,普遍存在以下缺点:净化效率低;净煤气含水分多,热值低;耗水量大;污水处理投资和运行费用高,运行能耗高; 洗涤水管路和设备堵塞严重,检修频繁,影响正常生产。

一项新技术是以袋式除尘器为核心的铁合金炉煤气干法回收,该干法净化有诸多优点:

(1) 净化效果好,净煤气含尘浓度≤5~10mg/Nm3。

(2) 煤气含水量低、热值高。

(3) 大量减少水资源消耗,杜绝污水的产生和处理,消除系统管道结垢和腐蚀等问题。

(4) 回收的粉尘不含水,方便后续的处理利用。

(5) 运行能耗和检修费用大幅度降低。

125OOkVA密闭铁合金电炉煤气干法净化工艺流程如图1所示荒煤气降温装置釆用三级冷却的形式。第一级为自然冷却降温,第二级为旋风预分离和降温,第三级为煤气快速空冷器。高温含尘荒煤气经多级冷却后,煤气温度降至160℃左右,满足袋式除尘器工作温度的要求。

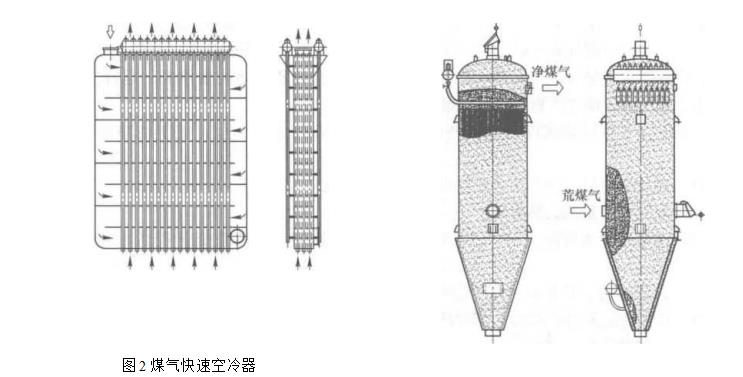

煤气快速空冷器主要由冷却管束组、蛇形高温煤气通道和喷吹清灰装置构成。设有水冷喷淋装置、强制冷却风机及管束封堵装置。荒煤气从空冷器上部进入,经蛇形冷却通道自上而下绕流冷却管束(图2);冷却管束内部由下而上流通自然风,设计降温能力300度左右。根据煤气温度的高低,可开启喷淋装置加速降温,或封堵部分管束以减少换热面积。为了应对管壁或烟(煤)气通道积灰,设有喷吹清灰装置。换热器阻力约1200Pa。

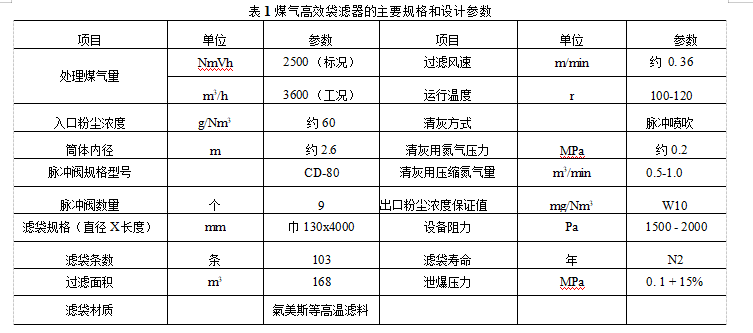

净化设备选用煤气高效袋滤器(图2)。采用脉冲喷吹清灰,由PLC系统自动控制。清灰气源为纯净的氮气。净化后煤气含尘浓度为5mg/m3,高效袋滤器的阻力小于1000Pa。

净煤气中含有大量的水分和焦油,需要深度脱除,此项处理由净煤气冷却装置实现。冷却器的阻力小于300Pa;脱水器阻力小于500Pa,脱水率约为80%。

该煤气袋滤净化系统实现了与生产100%同步运行。经3次检测表明:净煤气含尘浓度不高于5mg/Nm3;袋滤器阻力为lOOOPa;系统阻力为3000Pa;比湿法净化节水90%,节能40%。12500kVA密闭铁合金炉煤气袋滤器的主要规格和设计参数列于表1。

![]()