分室定位回转反吹袋式除尘器采用多单元组合结构。一台除尘器有几个独立的单体, 每个单体又有一定数量的过滤单元。每个单元分隔成若干个袋室,其数量为10-18个不等,视处理风量大小而定。袋室内布置多条滤袋。袋室顶部有净气出口(图1)。

尘气进口位于除尘器单体的一端,设有进口挡板阀和导流装置。含尘气体由此进入袋室,滤袋将粉尘阻留在其外表面,干净气体去往净气室,由单体尾端的挡板阀排出。净气室有足够的高度和空间,可在内部检査和更换滤袋,同时兼作净气通道,不另设净气总管。

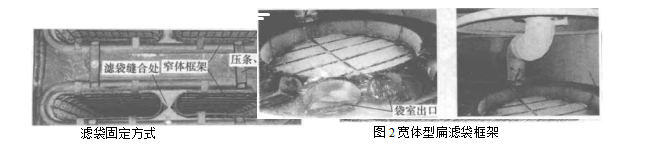

滤袋为矩形断面(信封形),上端开口,取外滤形式。安装时将滤袋连同框架从花板的袋孔向下插入,袋口固定在花板上,并以压条和螺栓压紧(图1).靠滤袋框架的自重,以及框架与滤袋之间的紧配合将滤袋拉直和张紧。运行过程中滤袋的变形较小。

先后推出两种滤袋框架的结构形式: 宽体型和窄体型。前者如1所示,每条滤袋内放入一个;后者的宽度不足前 者的一半,一条滤袋内放入两个框架。为此,将滤袋沿长度方向缝合,使其适应窄体框架绳索将滤袋底部相互连接。

窄体框架的好处是:单个框架的重量减轻,便于安装;框架的刚性提高,不易损坏; 框架与滤袋之间的配合紧凑,清灰时相互摩擦减少,有利于延长滤袋使用寿命。

清灰依靠分室回转定位反吹装置(回转臂切换型)而实现。 图2所示为每单元有18个袋室的回转定位反吹装置。清灰采用定压差控制方式。清灰时, 第1单体第1单元的反吹机构启动,回转反吹管的风口移动到1 号袋室的净气出口上方,中止该袋室的过滤,清灰气流则反向穿过滤袋实现清灰,此过程 持续13~15s。此后2号袋室开始清灰。

当1号单体的单元全部清灰后,2号体便开始清灰。如此类推,直至每个袋室均完成清灰,或设备阻力降至下限值为止。清灰动力依靠主风机进岀口压差,通常不设反吹风机。

该类袋式除尘器在方形箱体内布置扁形滤袋,实现分室回转切换定位反吹清灰,占地面积和体积较小;以主风机为清灰动力,且反吹风量仅为风机风量的L5%,因而清灰能耗低;运行过程中,滤袋与框架之间的摩擦和碰撞较小,有利于延长滤袋使用寿命。

除尘器单体进口和出口的设置独创的单板柔缘蝶形截止阀。该阀采用单片阀板结构,门框装有弧形的弹簧钢板,阀板关闭时,弧形弹簧钢板产生变形而实现接触密封,还可以补偿钢结构在高温下产生的变形,使该阀门关闭严密、开启通畅。该阀门的良好性能使除 尘器可在运行过程中离线检修,不因除尘器可能出现的故障而影响生产。

该类除尘器最大的缺点在于,其清灰设计本着“静态清灰”的理念,追求低动力、小风量清灰的目标,因而其清灰能力很弱,往往因清灰不良而导致设备阻力居高不下,影响机组发电。对于袋式除尘器而言,设备阻力控制是要害,在这一点上应留有足够的余量。另外,净气出口阀门位于滤袋的上方,换袋时,该阀需拆下移开,增加了换袋的困难。

另一缺点是清灰装置机械故障率高,维修频繁。一旦出现故障,即导致整个过滤单元失效。滤袋与滤袋框架配合过紧,致使滤袋容易破损,也是该类除尘器的重要缺点。

![]()